Technológiai paraméterek:

· Anyagvastagság

· Pisztoly/fúvóka kialakítás

· Gáz fajtája

· Áramerősség

· Feszültség

· W elektród típusa

· Elektród és alapanyag távolsága

· Vágás sebessége

· A vágáshoz tiszta lemezfelület szükséges.

· Az anyag belső folytonossági hibáira a technológia kevésbé érzékeny.

Gondos előkészítést kíván a vágási vonalhoz képest a vágópisztoly helyzetének meghatározása. Gépi plazmavágásnál a kezdőpontot mi állíthatjuk be egy kereső lézer segítségével.

Fontos beállítani a munkadarab és a vágóégő távolságát is. Ez történhet manuálisan, vagy gépi plazmavágásnál automatikusan is a vágási programnak megfelelően. Ehhez külön érzékelő van felszerelve a vágóégőre. Ez a távolság nem rövidülhet, és legfeljebb csak néhány tized milliméterrel változhat a teljes vágási hossz mentén.

A vágás automatikus kapcsolási folyamattal kezdődik, az ív kialvásával vagy azáramforrás kikapcsolásával fejeződik be.

Mindkét esetben néhány másodpercig még szükséges a gáz utánfolyatása, az elektród oxidáció elleni védelmére és hűtésére.

A plazmavágást rendszerint vízszintes helyzetben végezzük, de alkalmas minden helyzetben (berendezés függő), egyenes, görbe vonal és térbeli alakzatok mentén való vágásra, szögben leélezésre és kötegben való vágásra is.

A plazma: az anyag 4. halmazállapota.

· Előállítása: a hagyományos ívhez hasonló:

· Emisszió (elektron kibocsátás) biztosítása

· Az ív szűkítése → ionizáció mértékének (elektromosan vezető közeg létrehozása) növelése

· Plazmaív: min. 60 % ionizált állapotú gáz.

Plazmaívhez az egyenáramú, egyenes polaritású ív és mechanikai kompresszió együttes alkalmazásával végzett generálás a legalkalmasabb.

Ez a generálási mód az ívnek szűkítő fúvókán keresztül vezetésével valósítható meg úgy, hogy a plazmaállapotba hozandó gázt is egyidejűleg átáramoltatjuk a fúvókán. Az ív anyaga ebből a gázból képződik.

· A fúvóka belső fala mentén molekuláris állapotú gázréteg áramlik, ami hő- és villamos vezetés céljából szigetel is.

· A plazmaív belseje felé haladva gázatomok áramlanak, beljebb pedig ionok és elektronok.

· Ezt a fúvókában keletkező gázmolekulákból, gázatomokból, de nagyobbrészt ionokból és elektronokból álló anyagállapotot nevezzük technológiai plazmának, amelyet sugár alak felvételére kényszerítve, vágásra, hegesztésre alkalmassá válik.

Két változata ismert:

· Közvetlen íves: a két elektród a W és az alapanyag.

· Közvetett íves: a két elektród a W és a szűkítő fúvóka.

Plazmapisztoly típusai:

· Egygázos: ennél az eljárásnál csak egy gázt, plazmagázt használnak, ami általában levegő vagy nitrogén. Az ilyen rendszereket többnyire kézi plazmavágó berendezéseknél alkalmazzák.

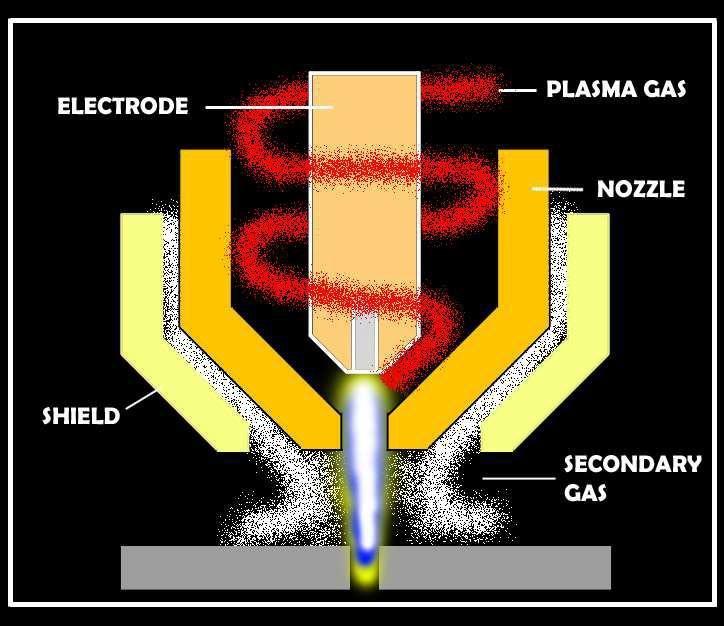

· Kétgázos: az egyik gáz a plazmagáz, a másik pedig a védőgáz. Éppen ezért nagyon sok gázvariáció létezik a legjobb felület elérése érdekében. Levegős plazmarendszerek esetén a plazma-, ill. a védőgáz is levegő.

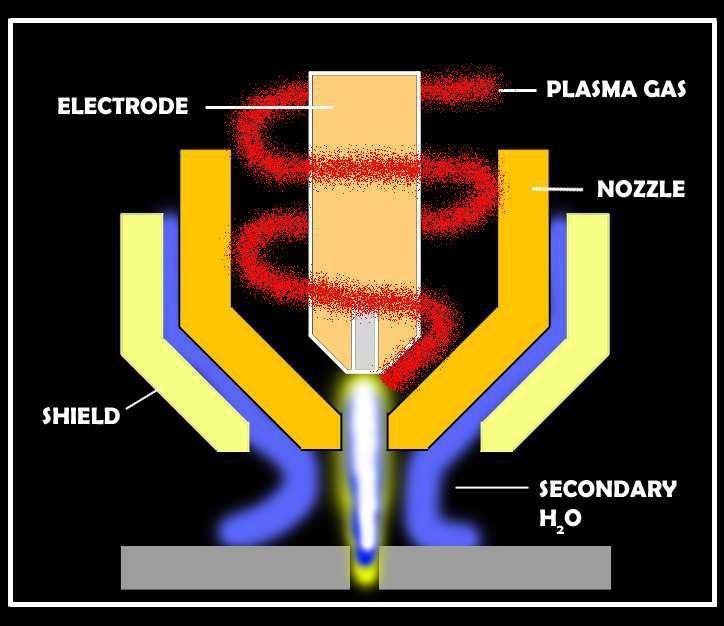

Vízzel védett : ez az eljárás a kétgázos plazmavágásnak egy olyan módosított változata, amikor védőgáz helyett vizet használnak a felület védelmére korrózióálló anyagok vágásakor (védőgáz elhagyása). A víz az elektród és a munkadarab jobb hűtését biztosítja és ezáltal magasabb élettartam és jobb vágási felület érhető el. Csak gépi vágáskor használatos a keletkező nagy mennyiségű füst és gőz miatt.

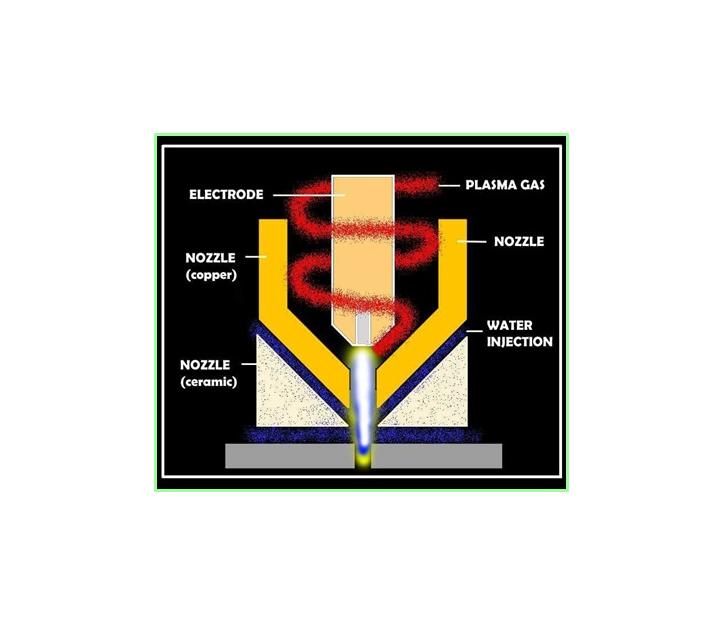

Víz befecskendezéses:

Precíziós:

A vágott felületek minősége

A gázok fajtája és összetétele meghatározza az ívplazma minőségét (hőtartalom, ionizáltság, hőmérséklet).

Ha a gáz mennyiségét növeljük, akkor nő a megömlött anyag kifúvásának sebessége és a vágható vastagság.

A fúvóka méretei gyártóművi előírások. A fúvóka átmérőjének csökkentése a feszültséget és a plazma sebességét növeli. A megfelelő fúvóka kiválasztása alapanyag és gáz függő. Az áramerősség növelése az ívplazma hőtartalmát növeli, míg a feszültség növelése az ívhosszúság növekedésével hat a vágási folyamatra. A vágósebességtől a termelékenység és a vágott felület minősége függ. Csökkenő vágósebességgel szélesedik a vágórés, feleslegesen sok anyag olvad meg, de kissé javítható a vágórésoldalfalainak párhuzamossága.

Növekvő vágósebességgel a vágórés alsó részének vágási minősége romlik elsősorban.

Vizsgálandó minőségi problémák: